dieser Beitrag gehört wieder zum Projekt 52 vom Heldenhaushalt.

Irgendwie muss man ja seinen Lebensunterhalt bestreiten- die Hobbys und Freuden aber auch Strafzettel wegen „zu langsamen Fahrens“ finanzieren. Im Laufe des Lebens hat man das meist in mehreren Varianten ausprobiert- ich befinde mich momentan auf der Zielgeraden meiner Erwerbstätigkeit, „nur“ noch 7 Jahre und 3 Monate.

Was macht der denn da?

Mittels Ultraschall suche ich in (Hochdruck-) Gasflaschen nach Rissen oder Löchern. Einfach mal reingucken reicht leider nicht, denn es gibt ja die „unsichtbaren“ micro- Risse und den Rost, der die Hülle dünner werden lässt. Wer jetzt an die „schönen“ Bilder beim Gynäkologen denkt, liegt völlig Falsch- Ultraschall ist eigentlich nicht bildgebend.

Ein paar schöne Kurven!

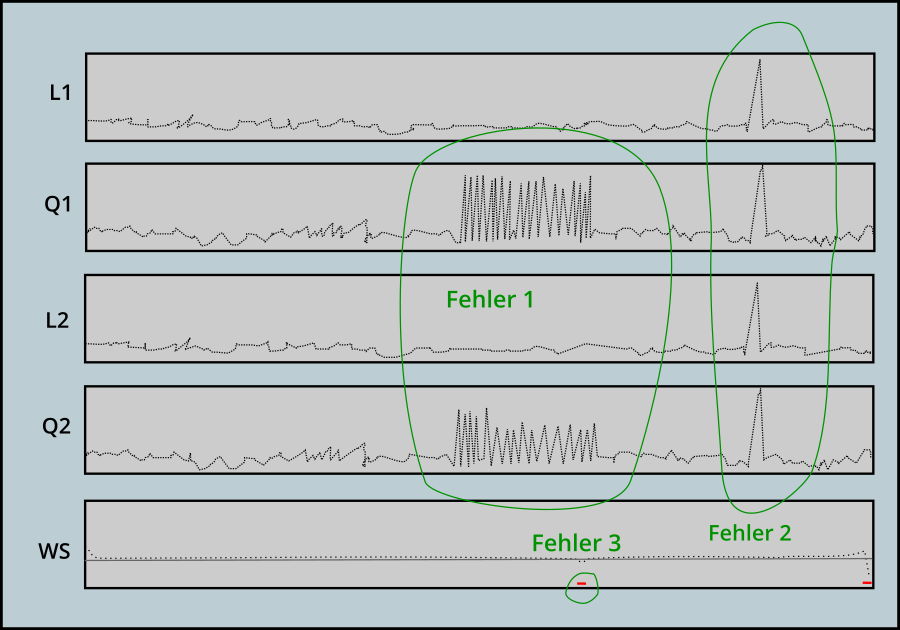

Im Gegensatz zu tollen Bildern, hat der technische „Schalli“ ein paar verbogene Linien und seinen Verstand. Die Nachfolgende Grafik zeigt so ein Bild eines Mehrfach- Prüfkopfes, der aus 5 Einzelköpfen besteht.

Jeder der 5 Schallköpfe sendet einen Schallimpuls aus und empfängt ihn wieder- dabei wird die Laufzeit ausgewertet. Die Skizze stellt das Schallbild einer Gasflasche dar. Je 2 der Köpfe sind längs, bzw. quer zum Flaschenrumpf verbaut, der fünfte misst die Wandstärke.

In der Skizze steht L für einen längs zur Flasche einschallenden Kopf, Q für Quer. WS ist die Wandstärkenmessung.

Fehler 1: so sieht eine Schleifstelle oder raue Oberfläche aus

Fehler 2: so sieht ein Loch oder Pickel aus

Fehler 3: „Todesurteil“ für diese Flasche- Wanddickenunterschreitung

Als Prüfer muss man diese Fehler begutachten und auswerten können. Wenn Fehler 2 ein Loch ist (egal ob innen oder außen) ist die Flasche ebenfalls Schrott, auch wenn keine Wanddickenunterschreitung angezeigt wird. Lochfraß ist gefährlich, da die Wanddickenunterschreitung nicht unbedingt angezeigt wird- durch die meist kugelige Ausprägung der Löcher wird der Schall schräg reflektiert- sein Weg wird wieder länger und damit erkennt die Anlage die zu dünne Flaschenwand nicht. An dieser Stelle sind die Grenzen des Verfahrens erreicht und der Prüfer ist gefragt.

Die Alarmkriterien sind auch von der Gasart abhängig- hier sei nur die Wasserstoffversprödung erwähnt. Hier sei dann auch noch bemerkt, das die „bösartigsten“ Gasarten Kohlendioxid und Helium sind. Kohlendioxid wird unter Druck richtig aggressiv, kommt dann noch ein wenig Feuchtigkeit hinzu sind dem Lochfraß keine Grenzen gesetzt. Helium ist stark hygroskopisch- also eigentlich das selbe Problem.

Wie kommt man in die „Schallbruderschaft“?

Ich habe einen 3-wöchigen Lehrgang absolviert, aber vorher schon mit einem Kollegen zusammen geprüft- Er hatte dann die Verantwortung und hat alles kontrolliert. Auch nach bestandener Prüfung wurde ich ein Jahr nicht allein gelassen.

Es ist auch heute noch so, das wir Prüfer uns auch gegenseitig um eine Meinung bitten oder uns Kuriositäten zeigen. Es geht ja um die Sicherheit. Eine explodierende Gasflasche kann tödlich sein, auch wenn deren Inhalt nicht brennbar ist.

Nach 5 Jahren muss man dann sein Zertifikat erneuern- also eine praktische Prüfung ablegen- nach 10 Jahren rezertifizieren- da gibt’s dann das Komplette Programm.

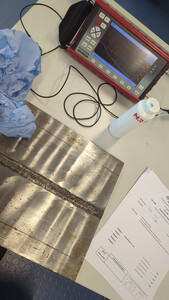

Ich war jetzt in Ismaning um dort mein Zertifikat zu erneuern. Prüfung bestanden- also darf ich weiter 5 Jahre lang prüfen. Da es auch geschweißte Gasflaschen gibt, muss ich zur Erneuerung meines Zertifikates eine Schweißnaht prüfen- mit einem manuellen Prüfgerät und nicht mit einem Automaten. Alle Fehler müssen per Hand in eine Skizze eingetragen werden, die Fläche mit einem Handprüfkopf abgefahren werden. Also das selbe Verfahren, aber vom Handling her völlig anders.

Gern wäre ich schon früher „Schalli“ geworden- aber was man nicht weiß…

Ich hoffe, das ich das noch bis zur Rente machen kann- und vielleicht noch etwas darüber hinaus- dann allerdings nicht mehr Vollzeit.

Dieser Beitrag ist sehr allgemein gehalten und gibt nur einen sehr groben Eindruck über die Arbeit als Ultraschallprüfer wieder. Er ist für Laien gedacht und nicht als Lehrmaterial zu verstehen.

Ein sehr interessanter Beruf, habe zuvor vom Ultraschallprüfer noch nichts gehört.

LG Edeline

Genau genommen ist es kein Beruf- der wäre dann „Materialprüfer“- dazu muss man aber 3 Verfahren beherrschen. Zum Beispiel: Eindringprüfung, Ultraschall und Wirbelstrom. Alles Zerstörungsfreie Verfahren. Kurz erläutert: Eindringprüfung: in noch warmen Zustand wird das Werkstück in eine gefärbte Flüssigkeit getaucht und darin abgekühlt. Wenn es kalt ist, nimmt man es heraus und reinigt es. Wenn Microrisse vorhanden sind, erkennt man diese als farbige Spuren, da die gefärbte Flüssigkeit in die Risse eingedrungen ist. Altes Verfahren, wurde früher z.B. bei Kirchturmglocken angewendet. Wirbelstrom: Wird bei u.a. metallischen Rohren angewendet: ein Rohr ist, Physikalisch gesehen, eine Spule mit einer Windung. baut man also im Rohr ein Magnetfeld auf, erzeugt dieses im zu prüfenden Rohr eine Spannung- und die ein eigenes Magnetfeld. Hat das Rohr einen Riß, ist an dieser Stelle das Magnetfeld gestört. Das kann man mittels Sensor und PC sichtbar machen. Wichtiges Verfahren in puncto Materialkontrolle- da wo viel Druck auf dem Rohr ist… Es gibt noch etliche weitere Verfahren… Auch die Sichtprüfung gehört dazu- auch für die gibt es eine standardisierte Vorgehensweise…

Das ist wirklich hochinteressant und super erklärt – ich bin eigentlich noch beim ersten Kaffee und noch gar nicht ganz wach aber habe es trotzdem verstanden (bilde ich mir zumindest ein ). Als ehemalige Tauchflaschen-Besitzerin ist das natürlich besonders spannend und ja, eine explodierende Flasche ist echt doof. Weiß ich zum Glück nur vom Hörensagen.

Die Eindringprüfung erinnert mich ein bisschen an die Zahnreinigung, bei der vorher potenzieller Zahnbelag mit Farbe eingeschmotzelt wurde und was nach dem Ausspülen übrig war, wurde weggeschliffen. Haben die sich bestimmt abgeschaut.

Schön wenn es Dir gefallen hat- und man es gut verstehen kann… Übrigens: Tauchflaschen sind meist aus „Komposit“: Alukern, aussen Glasfaser mit Epoxidharz drunherum. Die kann man nicht schallen- dafür gibt’s die „Waterjacket“ Prüfung. Dazu kommt die Flasche, mit Wasser gefüllt in ein Wasserbecken, welches randvoll ist. Jetzt wird der Prüfdruck (250, 300 oder 450 Bar) auf die Flasche gegeben. Das Randvolle Wasserbecken läuft über, da sich die Flasche etwas ausdehnt. Das Wasser, was aus dem Becken Überläuft, wird aufgefangen und seine Menge gemessen. Je mehr sich die Flasche ausdehnt, je mehr Wasser läuft über. Die Ausdehnung darf nur einen bestimmten Prozentsatz betragen- ist es zu viel , dehnt sich das Aluminium im Kern zu stark, weil Risse im Epoxidharz sind… Übrigens: Auf (fast) allen Flaschen gibt es eine Angabe: da steht z.B. PH 300 Bar- das ist der Prüfdruck. Auf dieser Flasche würde dann auch noch 200Bar stehen- das ist der Arbeitsdruck, mit dem MAXIMAL gefüllt werden darf.

Interessanter Beitrag! Besonders der Punkt mit der Wasserstoffversprödung und dem Lochfraß bei CO2 ist spannend. Es ist beeindruckend, dass trotz modernster Technik am Ende immer noch der Mensch und die Erfahrung des Prüfers den Ausschlag geben. Alles Gute für die ‚Zielgerade‘ bis zur Rente!

Sicher wird KI da auch Abhilfe schaffen- dann ist der Prüfer nur noch Bedienpersonal- der „Dumme“ der die Flaschen aus der Palette räumt und sie wieder hineinräumt. Bis dahin bin ich (hoffentlich) im Ruhestand…

Danke für Deinen Kommentar