Auch dieser Beitrag gehört zum  Projekt 52, das mir dieses Jahr etliche Inspirationen beschert hat.

Projekt 52, das mir dieses Jahr etliche Inspirationen beschert hat.

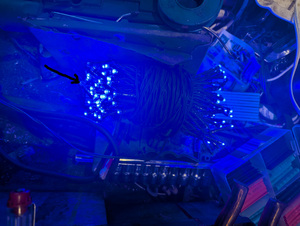

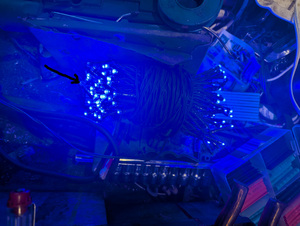

Hatte man früher Lichterketten ohne Trafo- also meist auf 220V Basis, wird heute fast ausschließlich mit LED Technik gearbeitet. Der Vorteil liegt auf der Hand: alles nur noch im ungefährlichen Schwachstrombereich, bis auf das Netzteil- welches meist vergossen ist. LED’s gehen ja auch nicht so schnell kaputt wie Glühlampen, sind nicht so Stoßempfindlich und leicht. Außerdem ist ihr Stromverbrauch viel geringer. Klingt gut oder??? Leider sind die produzierten Qualitäten mittlerweile unterirdisch, während man alte Lichterketten von VEB Narva (also über 30 Jahre alt)

häufig anzutreffen

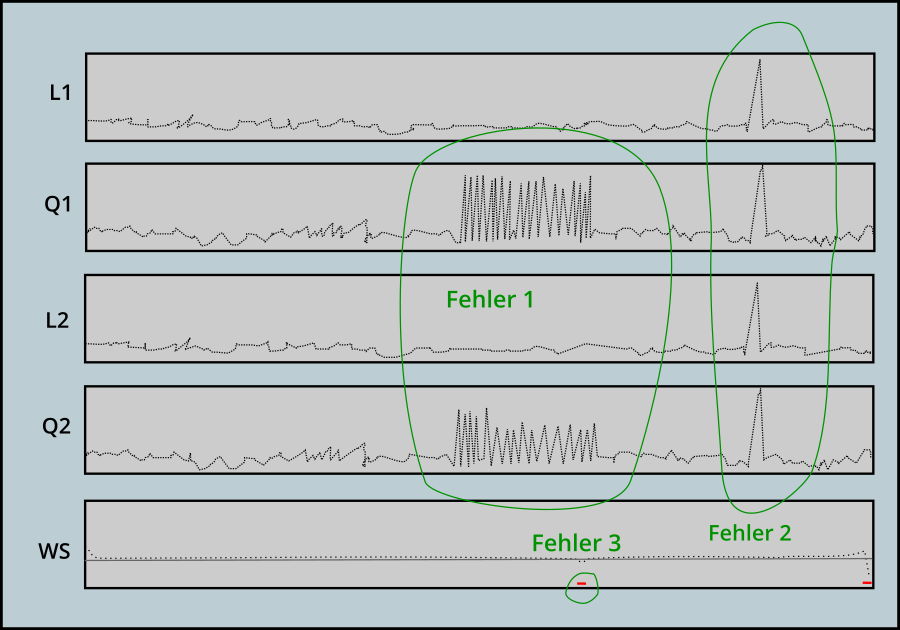

immer noch funktionstüchtig erwerben kann, gibt es kaum LED Ketten die älter als 10 Jahre werden. Die Einfachen erreichen vielleicht 5 Jahre…. Grund hierführ sind meist gebrochene Kabel oder Korrosion der LED „Füße“. Während Glühlampen- Lichterketten oftmals nur in Reihe geschaltet waren, sind LED- Ketten meist „Kaskadiert“. Das bedeutet es wird eine Kombination aus Reihen- und Parallelschaltung verwendet. Wenn man genau hinsieht, kann man auf dem 2ten Foto gut erkennen, das es mehrere defekte LED’s in dieser Kette gibt. Wie sich später herausstellen sollte waren 3 LED’s betroffen. Hierbei gibt es 2 Unterschiedliche „Schadbilder“. Das Erste: 3…4…7 Leuchtdioden sind hintereinander ausgefallen: Das bedeutet, es gibt eine, die in diesem Segment keinen Strom mehr durchlässt.

ausgefallene LED’s

Oft sind auch nur einzelne LED’s ausgefallen. Hier ist meist Feuchtigkeit ins Innere eingedrungen und hat das Innenleben ruiniert- Licht gibt’s keines mehr aber der Strom wird noch durchgeleitet.

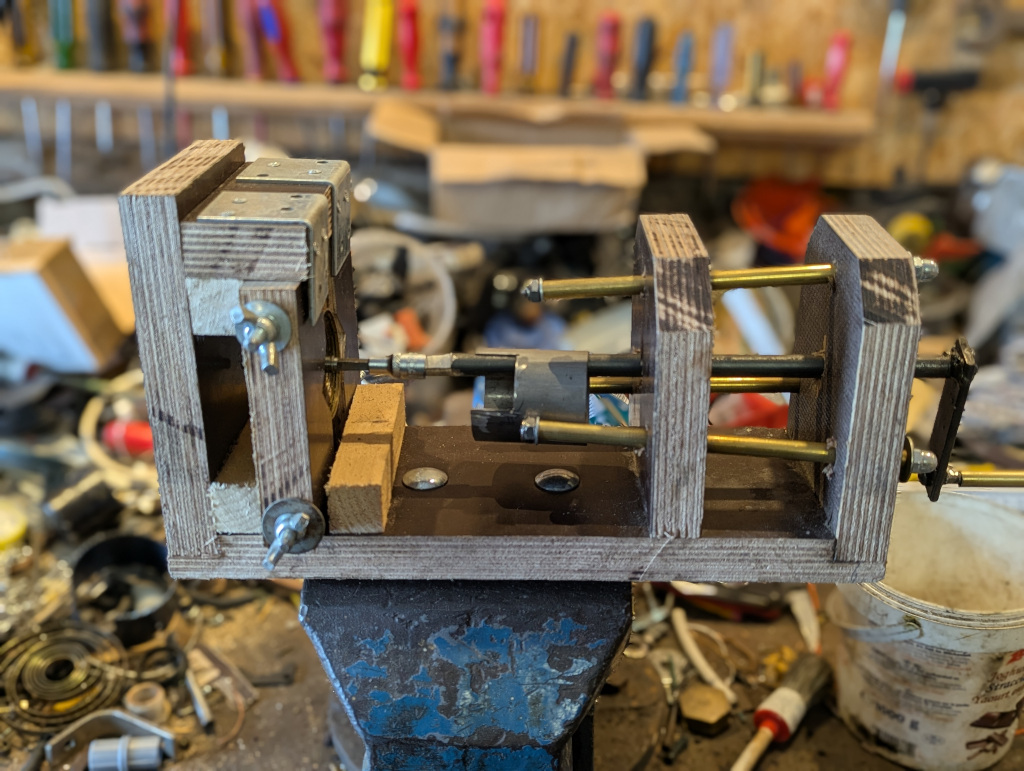

Um das Problem mit dem Kabel am Netzteil zu fixen, benötigt man: Etwas Kolofoniumzinn (Lötzinn für Elektronik) Einen kleinen (25W) Lötkolben oder eine Lötpistole, Schleifbock oder und eine Feile sowie Montagekleber und Brennspiritus. Flussmittel („Lötfett“) ist auch nicht von Nachteil. Achtung! Ich hafte nicht für Schäden, die beim Nachmachen entstehen! Bitte keinen Zinn für Kupferrohre verwenden- er enthält viel zu viel Blei und bindet schlecht. Auch ist es unklug Lötkolben mit 60 und mehr Watt Leistung einzusetzen- zu viel Wärmeeinbringung kann das Netzteil unbrauchbar machen.

Los geht’s: In stromlosem Zustand den Stecker der Kette vom Netzteil abschrauben und abziehen., den Stecker kann man jetzt schon mal vom Kabel abschneiden. Dann die Anschlusskontakte am Netzteil freilegen. Ich mache das mit einem Schleifbock und arbeite mit einer Feile nach. Ein Cuttermesser kann auch hilfreich sein.

-

-

Netzteil mit freigelegten Anschlüssen

-

-

Netzteil mit freigelegten Anschlüssen

Das Netzteil im linken Bild, ist relativ einfach anzuschließen, die Kabel von der Lichterkette ca 3mm abisolieren und in die runden Löcher stecken, und einen Funktionstest machen, erst dann verlöten. Es gibt Gleichstromnetzteile- sind die Pole vertauscht, wird die Kette nicht funktionieren. ACHTUNG! darauf achten, das die abisolierten Enden der einzelnen Drähte nicht zu weit aus den Löchern gucken. Liegt das Kupfer zu weit frei, ist die Gefahr eines Kurzschlusses gegeben, wenn man das Kabel verdreht!!!! Beim dem Netzteil im rechten Bild, ist es wichtig, die Kabel der Lichterkette immer an der Aussenseite anlöten, um Kurzschlüsse zu vermeiden. Es ist wichtig, das der Montagekleber beide Kabel umhüllt, dann ist man auf der Sicheren Seite, wenn sich ein Kabel löst.

fertige Lötstellen

Wenn alles fertig verlötet ist, unbedingt noch einen Funktionstest machen, nach dem vergießen wird es unschön, wenn man da noch einmal Hand anlegen muss. Auch ruhig mal an den Drähten wackeln/ ziehen, man will ja keine böse Überraschung erleben. Dann als nächstes den Montagekleber nehmen und die Kabel vergießen. Dabei muss man natürlich mit den Fingern etwas formen. Jetzt kommt der Brennspiritus zum Einsatz. Wenn man seine Finger damit befeuchtet, kann man damit eine schöne glatte Oberfläche schaffen. Bei der Wahl des Montageklebers ist wichtig, das er für Kunststoffe geeignet ist. Kleber auf Wasserbasis verbieten sich von selbst. Karosseriekleber auf Silanbasis sind hier meine Wahl. Wichtig ist, hier eine Art Trichter zu formen, damit das Kabel nicht gleich wieder am Übergang bricht.

nur noch sauber machen

Und jetzt: Teil 2: LED’s wechseln

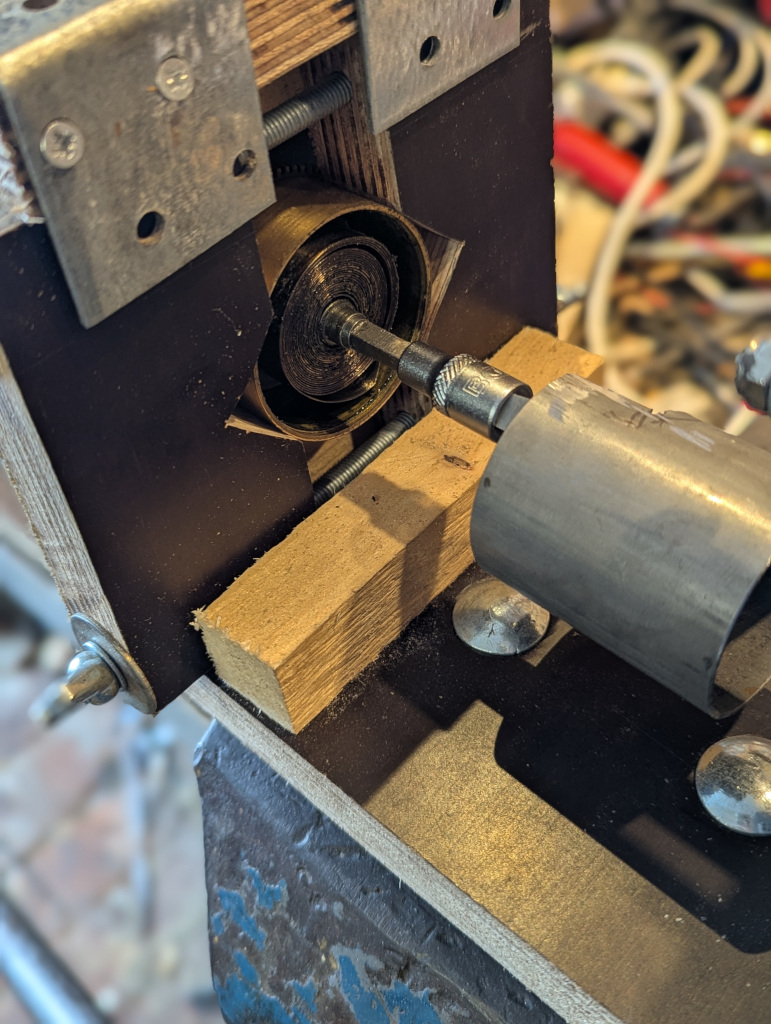

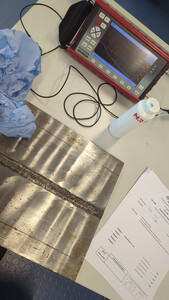

Die einzelnen Leuchtdioden sind an die Drähte angelötet und werden dann mit Schrumpfschlauch geschützt. Um Kurzschlüsse zu verhindern ist zwischen den LED Anschlüssen ein Kunststoffstreifen geklemmt. Vom Querschnitt sieht er aus, wie ein doppel- T-Träger. Ihn sollte man wiederverwenden.

ACHTUNG: auch hier übernehme ich keine Haftung. Kurzgeschlossene/ überlastete Netzteile können das geliebte Heim in Brand setzen!

Wir brauchen: LED’s zum tauschen, Elektronikzinn, Flussmittel, Schrumpfschlauch der über die LED’s passt, kleinen Lötkolben (25W) oder Lötpistole, Heißluftpistole, notfalls Feuerzeug/ Miniaturbrenner. Ein Haarfön bringt die erforderliche Temperatur nicht, ist also unbrauchbar. Eine dritte Hand ist von Vorteil- und hier ist nicht die Hand von Mario, Paul oder Karla gemeint, sondern eine Festhaltehilfe. Als LED Ersatz verwende ich meist Leuchtdioden von Solarketten. Eine kurze Solarkette ist meist billiger, als einzelne LED’s. Auch muss man sich um die technischen Parameter keine Sorgen machen- passt einfach.

Wir kümmern uns als erstes um einzelne, ausgefallene LED’s. Als erstes die

längs aufgeschnitten

defekte LED aus dem Schrumpfschlauch schneiden. am besten einen Schnitt von oben bis unten. Darauf achten, nicht in die Anschlüsse zu schneiden. Den Kunstoff- Mittelteil zwischen den LED- Anschlüssen herausnehmen, ihn müssen wir wieder verwenden. Ist er beschädigt, kann man auch den von der Solarketten- LED nehmen. Das Selbe mit der Ersatz- LED machen, wenn man eine alte- oder Solarkette verwendet. Die Ersatzdiode von den Kabeln ablöten. Jetzt die defekte LED ansehen und merken an welchem Kabel welches „LED- Bein“ war. (im LED Gehäuse sind 2 unterschiedliche Innenteile erkennbar) Dann die Kaputte ablöten. Ich arbeite dabei meist mit eingeschalteter Lichterkette- man kann also auch durch probieren die richtige Polung der Neuen herausfinden. Wenn man die defekte LED abgelötet hat, ist es möglich, das Teile der Lichterkette plötzlich „aus“ gehen. Das ist normal und hängt mit der Kaskadenschaltung zusammen. (siehe Anfang des Artikels) Jetzt die Ersatz- LED in die Haltehilfe geben und die Polung testen- dazu die Kette einschalten. Nochmals merken, welcher Draht an welche Seite muss.

neue LED in der 3. Hand

Dann beide Kabel an die neue LED anlöten und anschließend nochmal testen- ist sie doch falsch herum, leuchtet nichts. Wenn beide Seiten gut und glatt verlötet sind, muss man jetzt das Mittelteil aus Kunststoff („Doppel T“) wieder einsetzen. Dann unbedingt einen Probelauf machen. Als nächstes etwa 1 cm vom Schrumpfschlauch abschneiden und über die Lötstellen schieben und schrumpfen. Aufpassen, das die Anschlüsse richtig sitzen. Jetzt ein zweites Stück Schrumpfschlauch abschneiden- es sollte vom Unterboden der LED bis über das Ende des Mittelstücks („Doppel- T“) ragen, aber noch etwas kürzer sein als das Original. auch dieses aufschrumpfen. Als letztes ein Schrumpfschlauch in Länge des Originals abschneiden und ebenfalls aufschrumpfen.

-

-

Mittelteil (doppel- T) positionieren

-

-

erster Schrumpfschlauch

-

-

2. Schrumpfschlauch aufgeschrumpft

-

-

dritter und letzter Schritt

Warum 3 Schrumpfschläuche übereinander? Der erste fixiert die Anschlüsse etwas und wirkt als kleine Barriere gegen das Auseinanderziehen. Der 2. Schlauch fixiert den Mittelteil, wirkt also Kurzschlüssen entgegen- und schützt ebenfalls vor dem Auseinanderziehen. Der 3. schützt die Anschlüsse vor eindringenden Wasser und fixiert die LED im Konstrukt- und hilft, wie alle anderen gen das Auseinanderziehen. Diese Konstruktion ist aus Erfahrungen entstanden- ich kann nur diesen Weg nur empfehlen.

mehrere Dioden hintereinander ausgefallen

Verfahrensweise wie bei den Einzelnen- aber andere Fehlersuche. Nach und nach jede der ausgefallenen LED’s aufschneiden und immer die frisch aufgeschnittene überbrücken (wenn keine Veränderung eintritt, die Brücke wieder entfernen!!!)- bis alle hintereinander dunklen leuchten. Bis auf die, bei deren Brückung alle anderen leuchten, alle „ausgepackten“ LED’s wieder mit der 3fach Methode zuschrumpfen. Dann die Defekte wie oben beschrieben wechseln. Fertig!

reparierte Kette

Fazit

Man kann sich jetzt streiten, ob es billiger ist eine neue Kette zu kaufen, oder die Alte zu reparieren. Vor etlichen Jahren hatte ich mal ein Netz gekauft und den Kassenzettel versiebt- so bin ich auf die Idee gekommen. Damals habe ich noch 120 Euro für das Netz bezahlt und als Ersatz habe ich eine HDD- LED von einem alten PC verbaut.

Heute mache ich das, weil es mir Spaß macht dem Handel und dem „Asiaten“ mit seinen Sollbruchstellen ein Schnippchen zu schlagen. Sicher ist es auch nachhaltiger, Dinge zu reparieren. Das mit dem „Kabel am Netzteil anlöten“ habe ich wegen unseres Hundes erfinden müssen- nachdem er in jungen Jahren mal einen Stecker abgebissen hatte.

Ach so! Natürlich habe ich die Weißen und die grüne LED wieder ausgebaut und gegen blaue ersetzt- das Einsetzten anderer Farben war hier lediglich „Show- Effekt“…