Nach etlichen Betriebsstunden war deutlicher Verschleiß am Keilriemen unseres RS09 zu erkennen, den ich noch nie gewechselt hatte. Da der Riemen neben der Lichtmaschine ja auch den Lüfter antreibt, ist er für den Motor „lebenswichtig“.

Das so eine Gebläsekühlung jede Menge Schmutz anzieht war mir klar, aber diese Menge an klebrigem Belag hatte ich nicht erwartet. Ich sah mich daher gezwungen, alles zu demontieren und zu reinigen. Man sollte übrigens keine Angst davor haben und die Lichtmaschine gleich mit überholen.

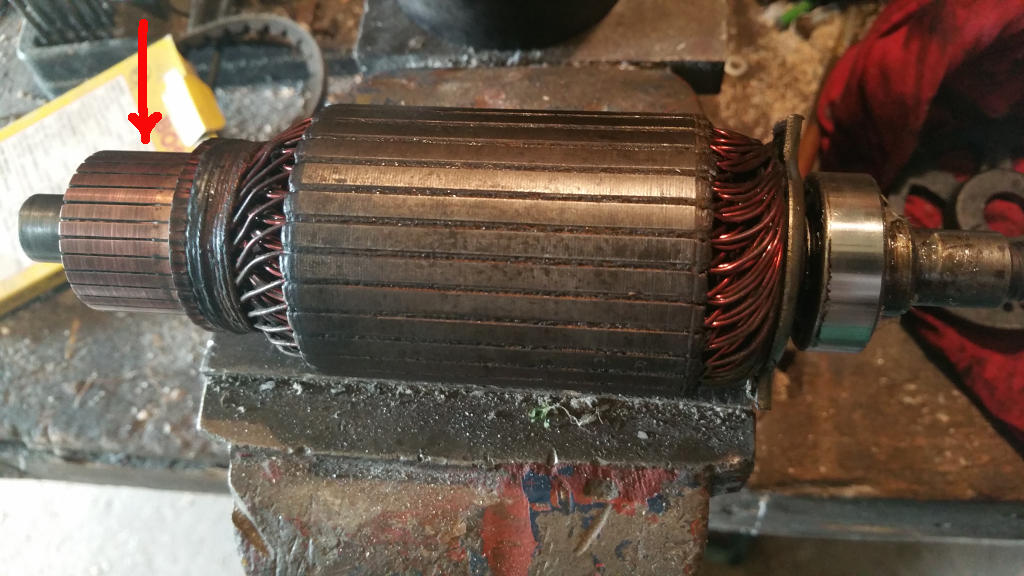

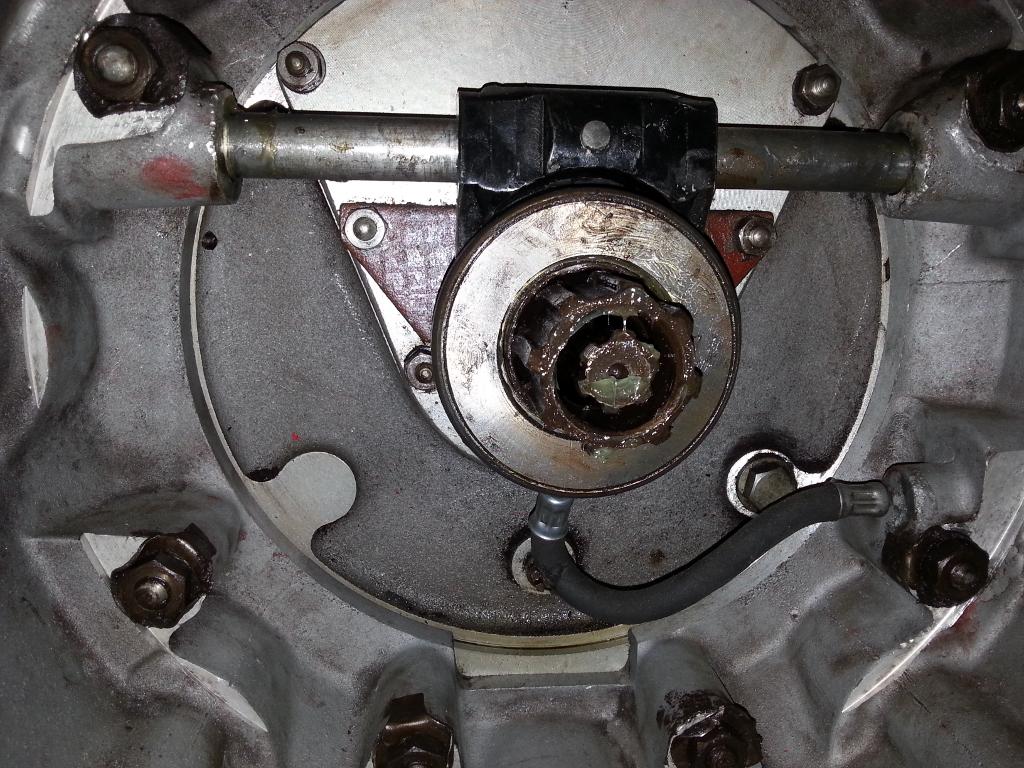

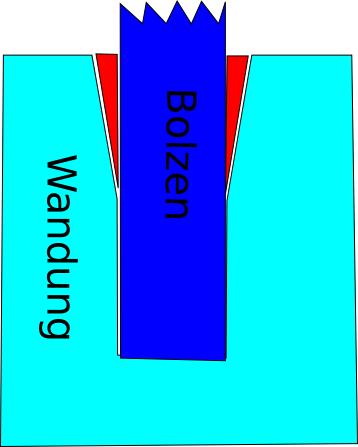

Hier im Bild die Lichtmaschine: der Pfeil zeigt auf die Schraube, die man vor der demontage ein…zwei Umdrehungen lösen muss, wenn man an die Platte mit den Elektrokohlen will oder/und den Rotor ausbauen. Dies ist wiederum notwendig, wenn man an die Lager muß. Zur Demontage muss man neben der Schraube im Klemmbrett die beiden Senkkopfschrauben im vorderen Lagerschild herausdrehen und die beiden Muttern der Spannstäbe lösen. Die nächsten Bilder zeigen die demontierte LiMa. Bei meiner war das Lager auf der Seite, wo die Riemenscheibe sitzt, (fast) trocken. Wieder ein Indiz dafür, das man den Zustand der LiMa nicht auf die leiche Schulter nehmen sollte.

- unser „Patient“

- das hintere Lagerschild

- Stator mit Erregerfeldspulen

- Lagerschild mit Spannstäben

Zum reinigen verwendet man am besten einen einfachen Lappen, den man mit ein wenig Benzin tränkt. FINGER WEG VOM SANDPAPIER!!!!! Es gibt ja immer noch den weit verbreiteten Irrtum, das man den Kommutator mit Sandpapier reinigen kann. Das ist falsch!!! Das Sandpapier rauht das Kupfer auf- das führt zu einem starken Verschleiß der Kohlen und zu Abbranderscheinungen am Kommutator. Es läßt sich nur zu Reparaturen verwenden- und dies auch nur mit den beschriebenen Nebenwirkungen.

Der Rote Pfeil zeigt auf den Kommutator, der gern fälschlich auch als Kollektor bezeichnet wird.

Auch den Rotor selbst sollte man nicht mit Sandpapier „pflegen“. Sollte wirklich ein wenig Rost am Wickelkörper sein, ist dies ein Zeichen langen Stillstandes. Einfach den Rost mit ein wenig Schmierfett einreiben und dann mit einem Stück Holz grob entfernen, Wer möchte kann am Kommutator die Polspalten (die Ritzen zwischen den Kupferplättchen) mit einem Steichholz leicht auskratzen. NIEMALS einen Schraubendreher verwenden, er könnte die Plättchen lösen oder beschädigen. Vorsicht auch mit der Wicklung, der Kupferdraht besitzt nur eine Lackschicht als Isolierung. Kratzer vermeiden.

Dann baut man den ganzen Kram einfach wieder zusammen.

- der Haltebock mit Dorn

- alles gereinigt

- Luftleitkörper

- fast fertig

- Spannrolle

Als letztes dann den Keilriemen montieren. Man muss ihn übrigens nicht „bis ultimo“ spannen, da die Kräfte, die er zu übertragen hat, relatv gering sind. Zum Keilriemen selbst: SPZ 1037 ist für diese Ausführung Motor der Richtige. Allerdings habe ich einen XPZ 1037 bestellt- da die obere Riemenscheibe einen relativ kleinen Durchmesser hat.

Aussenlänge 1050mm, Wirklänge 1037mm. Der Unterschied zwischen XPZ und SPZ besteht äusserlich darin, das die XPZ- Riemen an der Unterseite viele kleine Dehnungskerben hat, damit also für Riemenscheiben mit kleinem Durchmesser besser geeignet ist. Den Riemen bekommt man günstig im Internet.

Als allerletztes dann die Schutzabdeckungen wieder montieren und den oberen Deckel wieder anbauen.