Im Wohnzimmer meiner Großeltern, an der Wand zum Flur hing eine Uhr. Sie regelte das Leben, gab vor, was zu welcher Zeit zu tuen war. Sie lief ein Leben lang.

Das Geräusch- dieses „tick tack“ und der Schlag des Läutwerks zur halben und vollen Stunde sind Kindheitserinnerungen. Die Menschen, die diese Qualitäten gebaut haben, waren Künstler und Perfektionisten in meinen Augen.

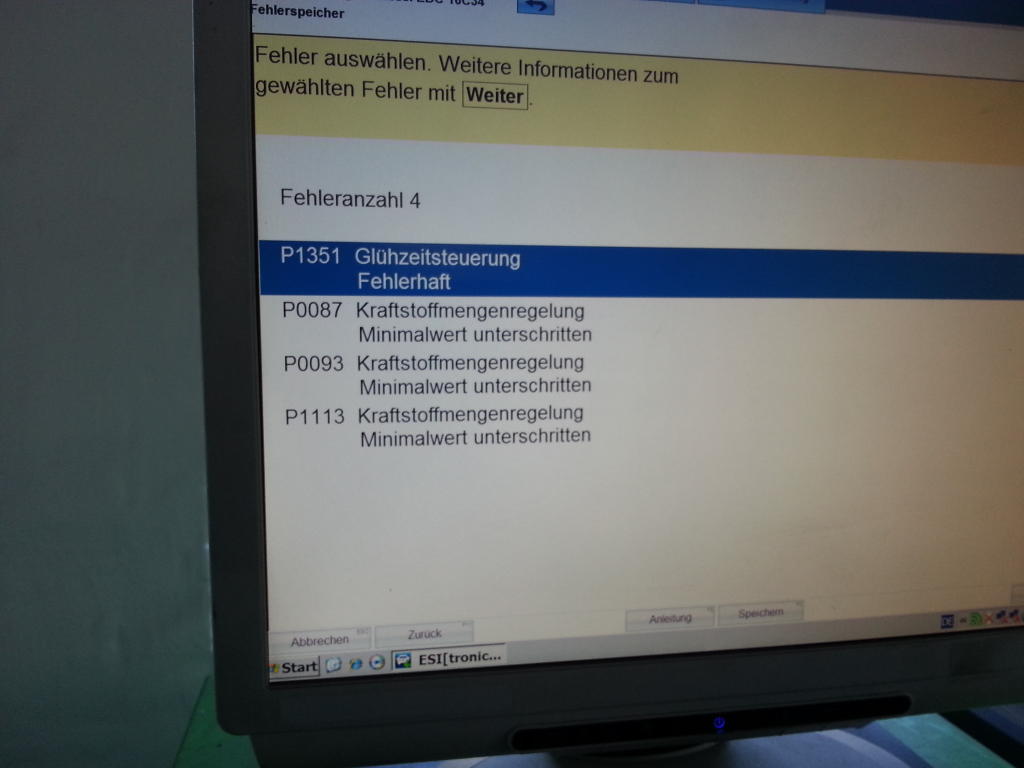

Ich konnte diesen Erinnerungen an Kindertage nicht wiederstehen und habe mir bei einer online- Auktion eine solche Uhr ersteigert. Natürlich defekt, meinem Geldbeutel entsprechend. Hier die Fehlerliste:

– Uhrwerk verschmutzt

– Hemmung total verstellt

– Zeiger lose

– Gewindestab aus Pendel ausgebrochen

– Gehäuserückwand lose

Also erstmal basteln. Am einfachsten war die Bruchstelle am Pendel auszumerzen. Der Metallstab hielt auch ohne Reparatur noch im Eichenholz, jedoch war er verbogen, ein unhaltbarer Zustand. Mit etwas Holzkitt und viel Gefühl war dann alles wieder gut.

Den verbogenen Stahlstift, der das Pendelgewicht hält und zum einregeln der Uhr dient, habe ich auch gerichtet. Alles mit der Hand und schön vorsichtig. Die optisch nicht sehr hübsche Flickstelle wird vom Pendelgewicht, der sogenannten Linse, völlig verdeckt.

Als nächstes war das Werk dran. Als erstes das Zifferblatt abbauen- drei kleine Metallkeile halten es fest.- es darf unter keinen Umständen mit Alkohol und Waschbenzin in Berührung kommen- das Zifferblatt könnte beschädigt werden.

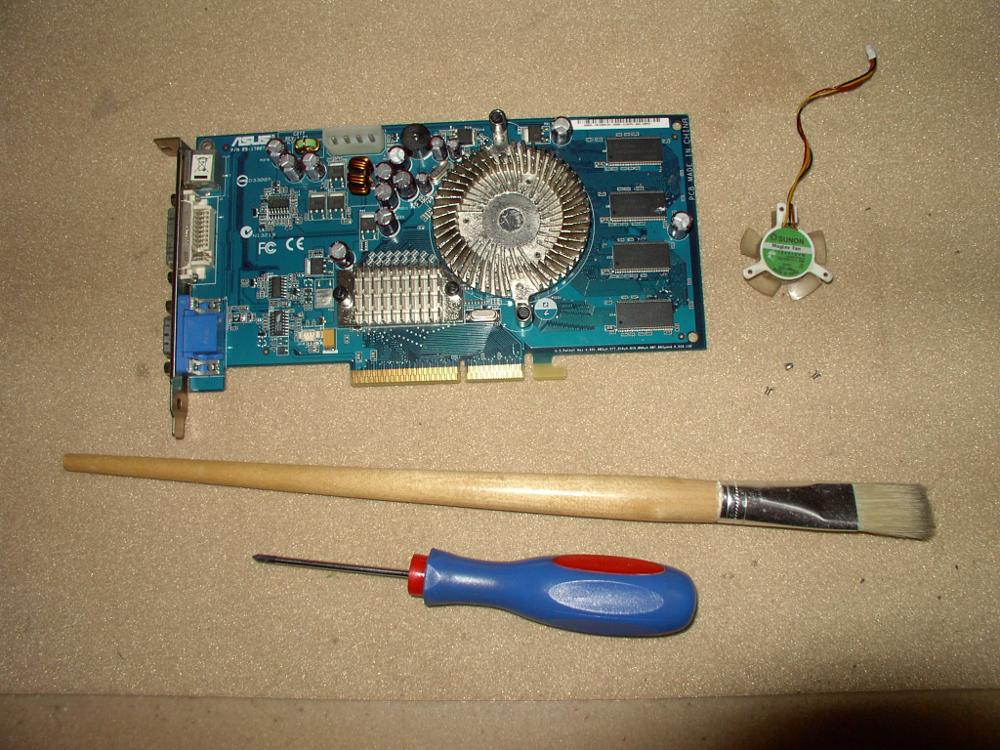

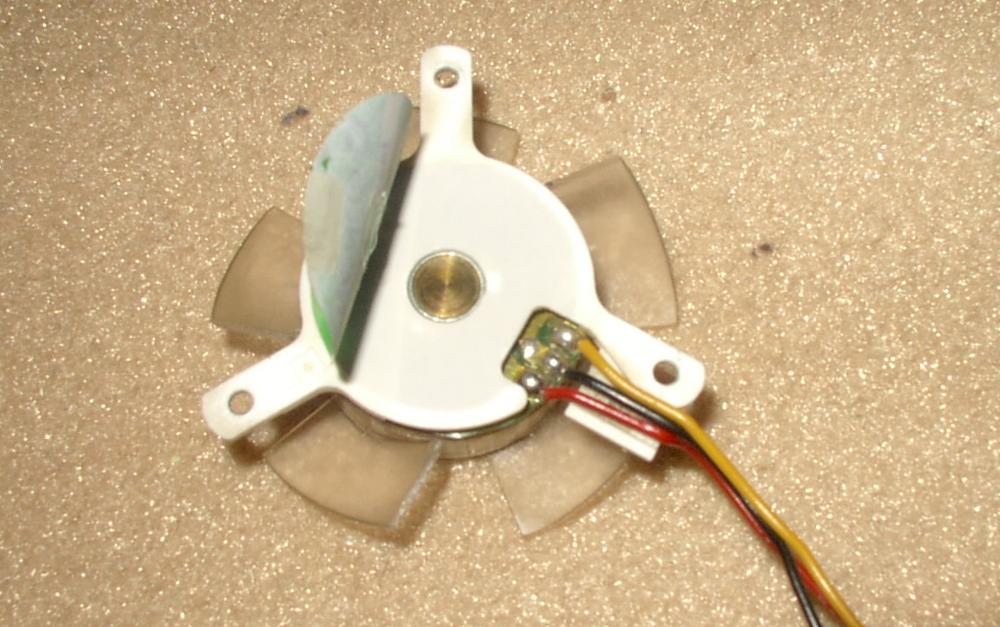

Um das Werk zu reinigen müßte man es eigentlich vollkommen demontieren, dies erschien mir jedoch nicht sinnvoll. Daher habe ich die ohnehin völlig verstellte Hemmung ausgebaut und das Werk in meinem Reinigungsbad drehen lassen. „Unter Wasser“ sozusagen. Wichtig ist, das sich der verharzte Schmierstoff aus den Lagern löst. Das funktionierte so sehr gut. Andere Verschmutzungen habe ich mit einem Pinsel entfernt.

Dann alles gut trocknen lassen- ich habe in der Zeit die Gehäuserückwand mittels kleiner Messingschrauben wieder fixiert.

Jetzt alles gut einölen, kein Lager vergessen und auch sonst alles mit einem Film hochwertigen Nähmaschinenöls überziehen. An die Federhäuser denken…

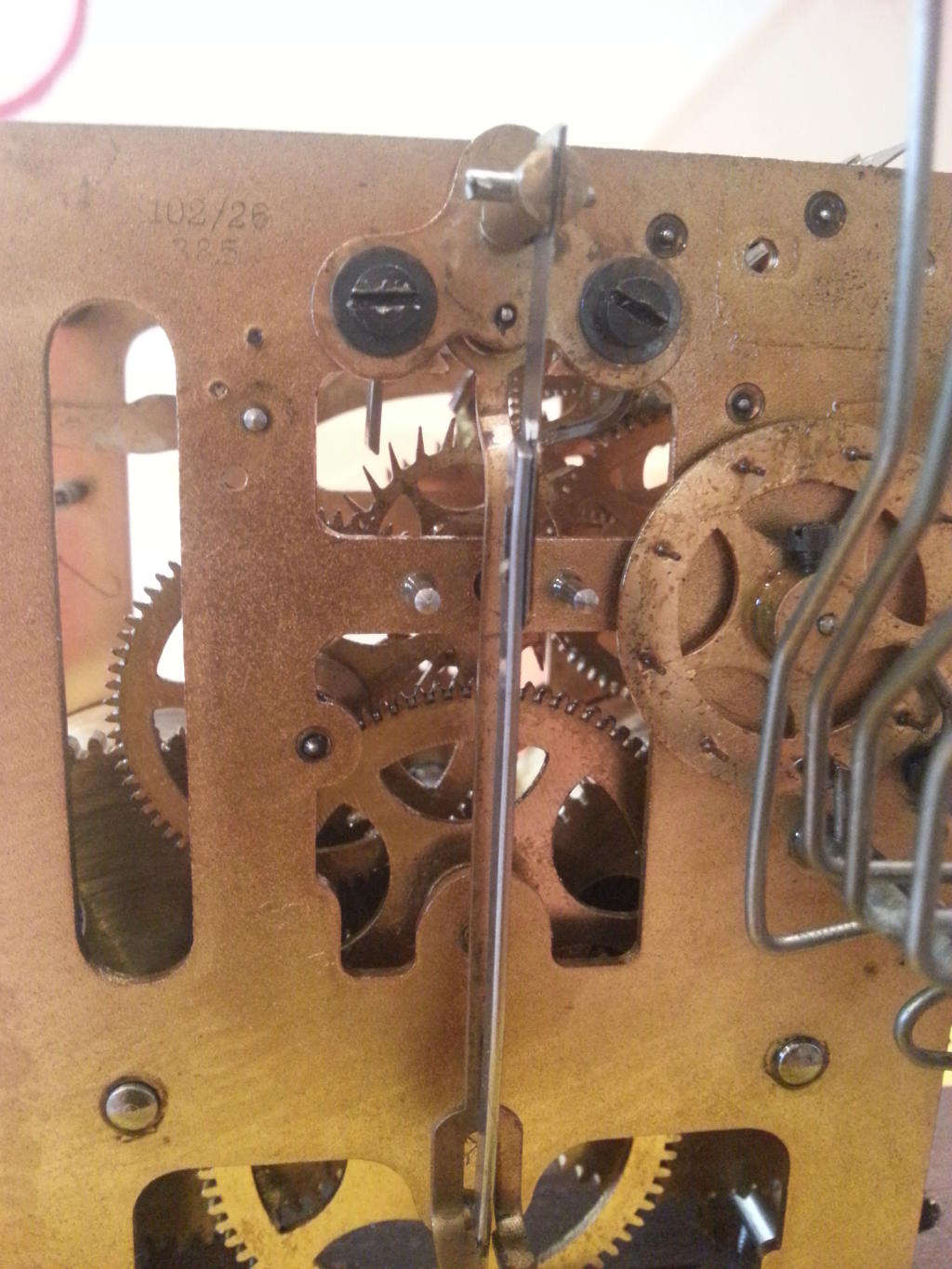

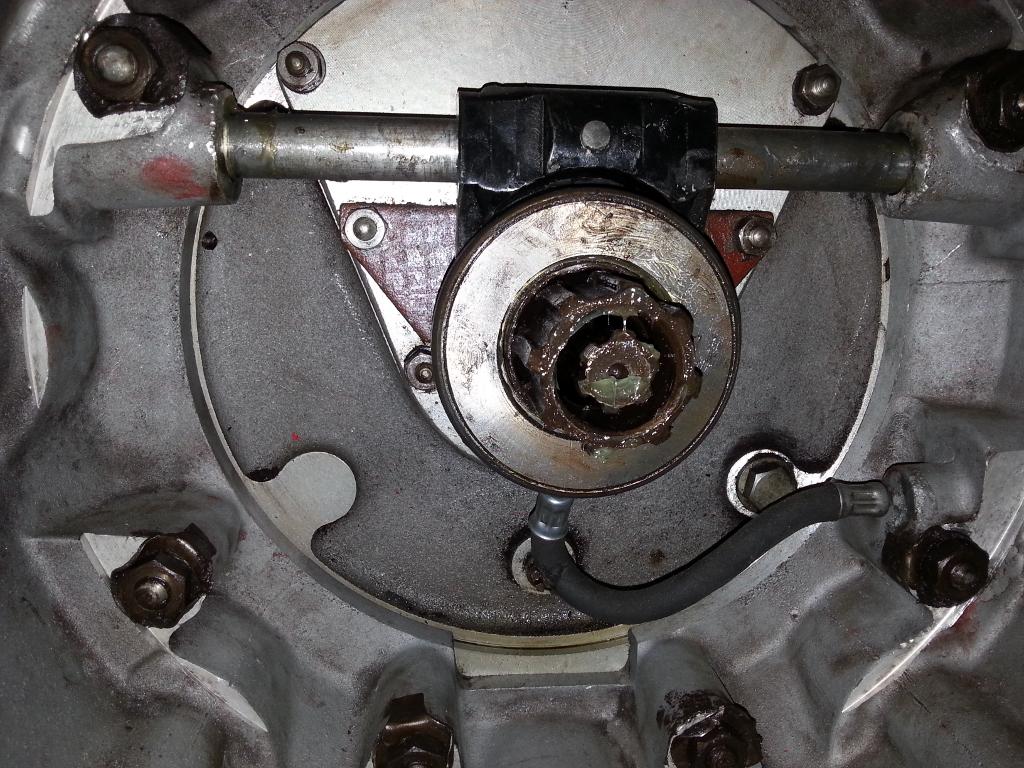

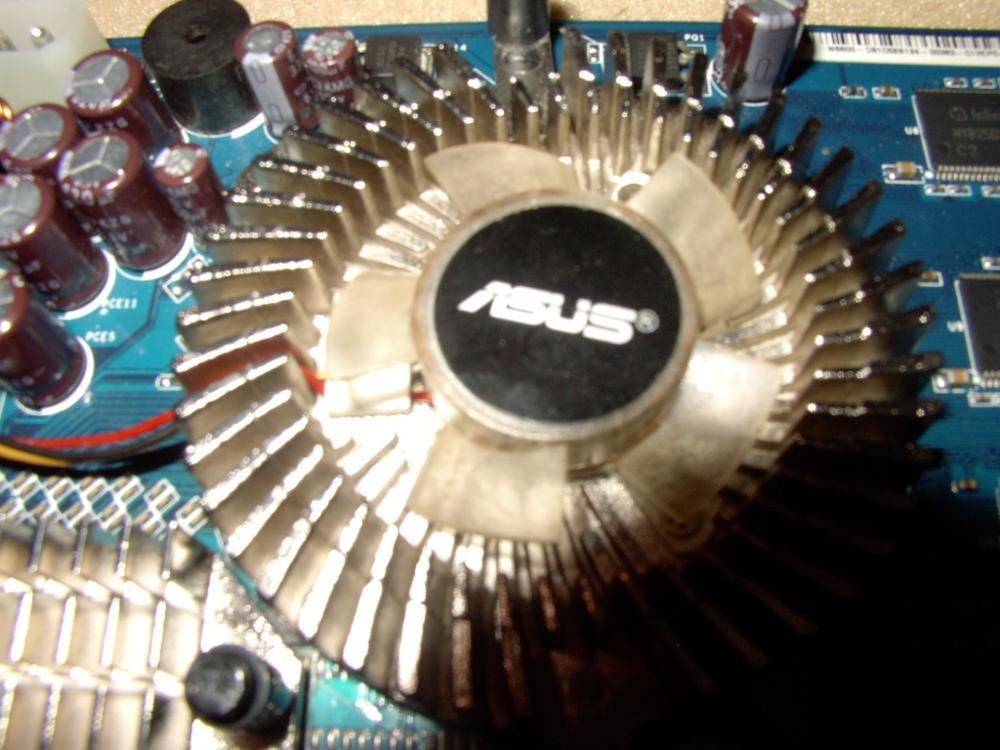

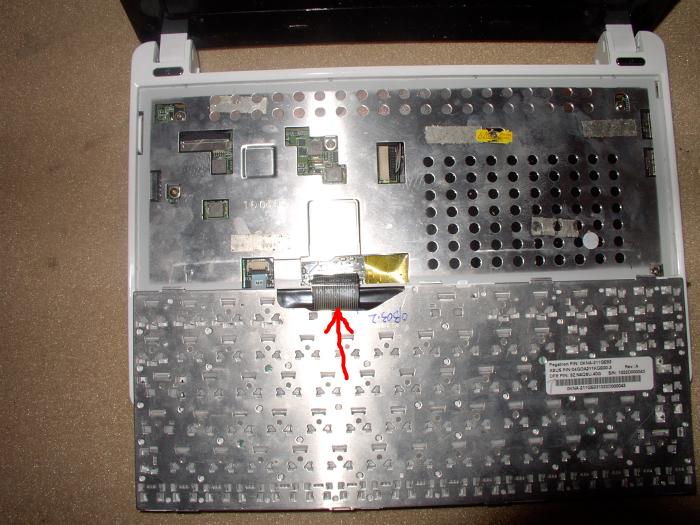

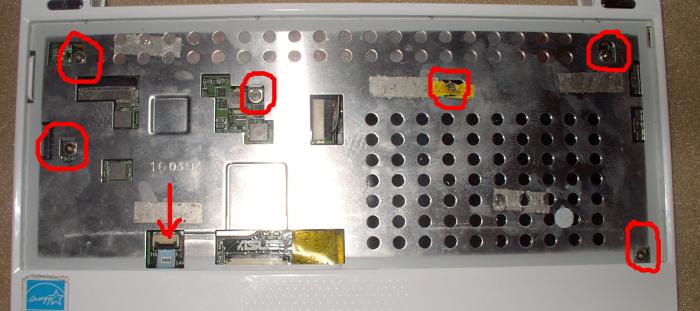

Der Vorbesitzer hatte wohl ebenfalls versucht die Hemmung einzustellen, jedoch mit falschem Werkzeug, wie man im Bild unschwer erkennen kann. Das Einstellen einer Blechhakenhemmung ist eigentlich ganz einfach und erfordert nur etwas Gefühl. Ein alter Uhrmacher hat es mir mal so erklärt: der Schlitz für den Federstahl muß senkrecht stehen, der Anker muss so tief wie möglich, aber er darf das Hemmungsrad nicht einklemmen. Der Abstand zwischen dem „Tick“ und dem „Tack“ und dem nächsten „Tick“ muss gleich sein.

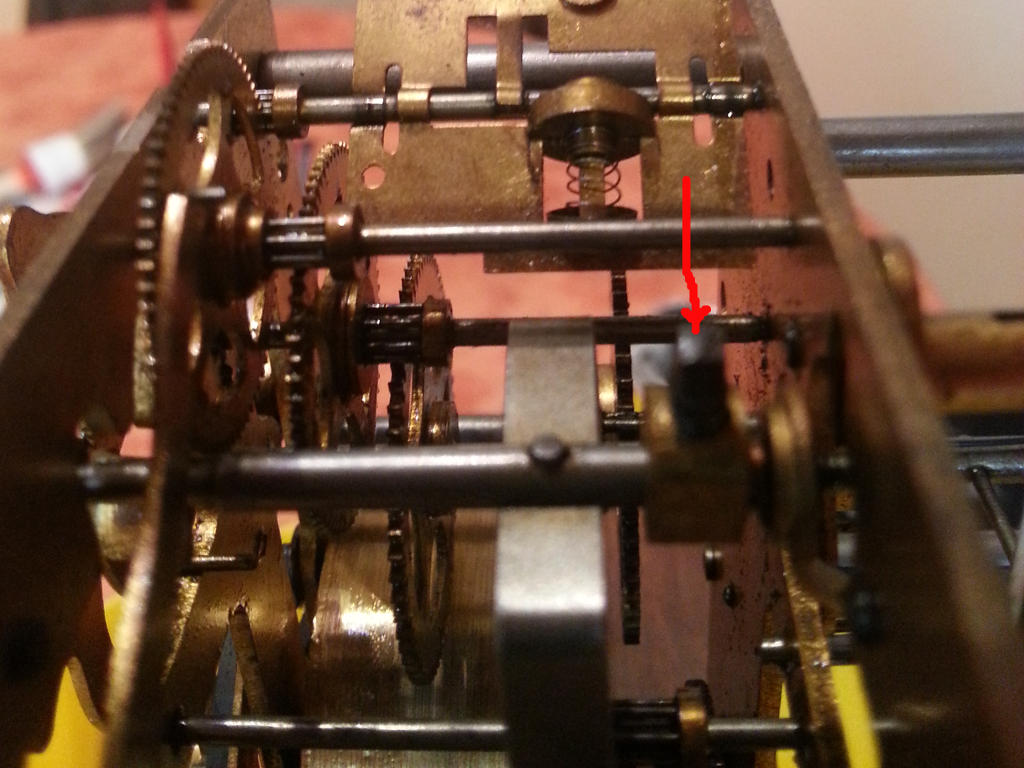

Mit den beiden Schrauben für die Höhenverstellung war das hier aber nicht zu machen, da der Anker auf einer Seite am Anschlag war, wenn der Schlitz für den Federstahl gerade stand. Dafür gibt es noch eine andere Schraube, mit der man die Position des Ankers einstellen kann.

Der rote Pfeil zeigt die Schraube. Nachdem ich das korrigiert hatte, war das Werk nicht mehr aufzuhalten.

Als ich das Zifferblatt montiert, und alles wieder im frisch gereinigtem Gehäuse verbaut hatte, hing sie an der Wand- und lief!!!

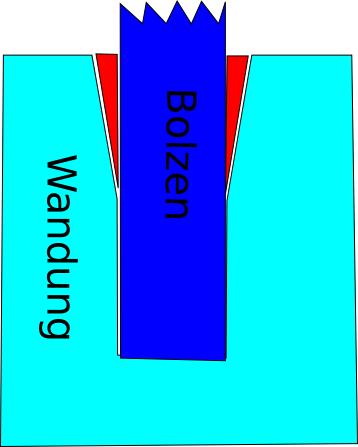

Nur noch die Zeiger fest machen… 2 Tage lang suchte ich nach geeignetem Material, um den fehlenden Keil zu ersetzen- bis ich einen alten Schlüsselring aus Draht in der Hand hielt…

Seit einer Woche reguliere ich sie ein. „Wir“ sind bei 30 Sekunden pro Tag Abweichung. Pro Woche 3 Minuten sollten möglich sein….

Es mag Leute geben, die so eine Uhr nur als Geldanlage sehen, IDIOTEN. Das ist für mich ein Stück technischer Kultur. Selbst unsere Jüngste und unser Pflegesohn spüren das so eine Uhr aus der Zeit ihrer Urgroßeltern etwas ganz, ganz besonderes ist…

für Leute die sich damit auskennen:

– Federzugwerk mit Käfigrädern

– schwarzwälder Hakenhemmung

– Rechenschlagwerk mit Abstellmöglichkeit

– Gewicht des Pendels (komplett):175g

Die Uhr mit der Nummer 355 auf der Gehäuserückwand hat ein neues Zuhause, wenn es nach mir geht, für die nächsten 40…50 Jahre…

- aus einem alten Drahtring

- original Hamburger Amerikanische Uhrenfabrik

- Wieviele aus der Serie gibt es wohl noch???